Danskt universitet hjälper företag och industri att hitta lösningar och optimera produkttillverkning med hjälp av 3D-skrivare för metallutskrifter.

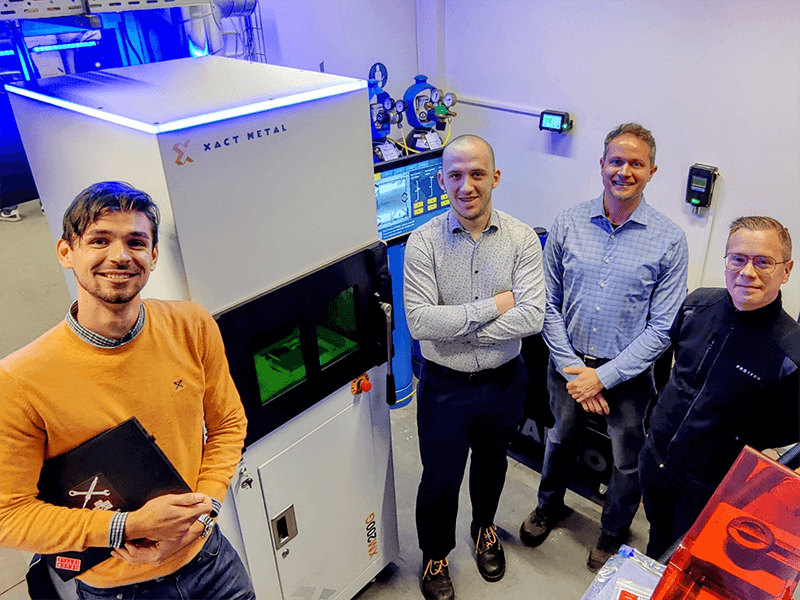

University of Southern Denmark (SDU) i danska Sønderborg är känt för sitt innovativa forsknings- och utvecklingsarbete. När de fick ett bidrag för att etablera en ledande mekanik- och tillverkningsanläggning använde de tillfället för att utforska 3D-utskrift i metall, eftersom det är ett teknikområde som fortfarande är relativt nytt i Danmark. Universitetet vision var bli en samlingspunkt för lokal industri och väcka intresse för 3D-utskrift i metall.

Stark koppling till lokal industri

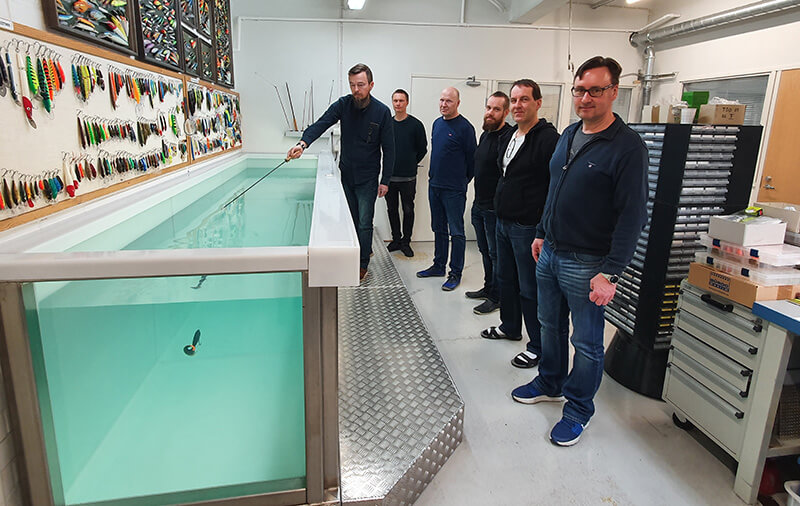

SDU har alltid haft en stark koppling till den lokala industrin. De arrangerar regelbundet ”Industry Days” där företag kan presentera sina utmaningar som SDU:s team sedan arbetar med att lösa. SDU besöker även lokala företag för att se vad de jobbar med och kommer ofta därifrån med nya uppdrag. Det var under ett av dessa besök som Zirocco, ett företag som tillverkar världsledande vägtorkar, gav SDU i uppdrag att förbättra det vattentäta batterihöljet på sin produkt.

3D-printade detaljer gick direkt in i produktion

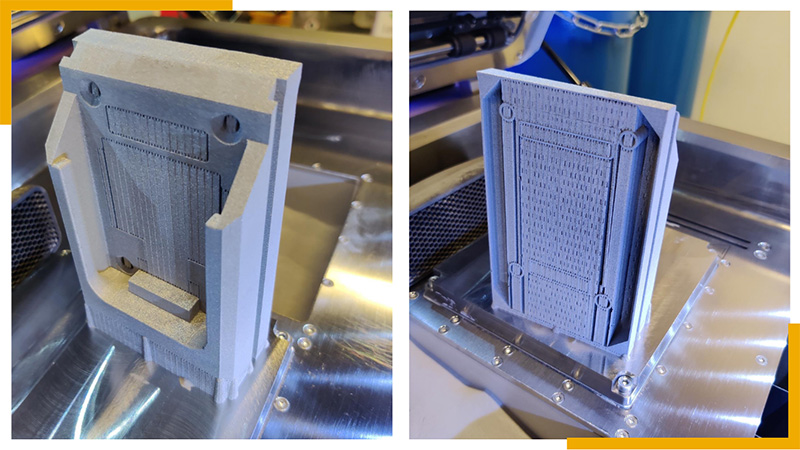

Ziroccos ursprungliga konstruktion var en skrymmande detalj i stål som tillverkats med traditionell CNC-bearbetning. Detaljen hade onödigt tjocka väggar och SDU insåg snabbt att de kunde konstruera om detaljen för utskrift i 3D-metallskrivare i stället. Efter några designoptimeringar och testutskrifter kunde de minska väggtjockleken väsentligt, vilket minskade materialkostnaden och materialspillet.

SDU:s team levererade tio 3D-printade detaljer till Zirocco, som blev förvånade över hur lätta delarna var och hur snabba de tillverkades. Detaljerna gick direkt in i Ziroccos produktion. SDU-teamet blev glada över att det inte bara blev prototyper, utan faktiska slutprodukter.

Egenutvecklade parametrar

SDU använde från början 3D-skrivare XM200C från Xact Metal för att producera batterihöljet. De skrev ut så pass mycket att de bestämde sig för att uppgradera 3D-skrivaren till den större och snabbare XM200G.

Övergången resulterade i en extremt reducerad utskriftstid, närmre bestämt 75%. Från 25 timmar till bara 6 timmar med hjälp av parametrar som SDU utvecklat internt. Andrei-Alexandru Popa, ledaren för 3D-utskriftsteamet vid SDU, noterade att den avgörande egenskapen i Xact Metal 3D-skrivare var dess användarvänlighet och möjlighet att anpassa dess parametrar.

Mer effektiv produkt tack vare 3D-print

Sammantaget kände SDU-teamet att de hade lyckats med sitt uppdrag genom att sprida kunskap och medvetenhet om möjligheterna med 3D-utskrift av metall till den lokala industrin. De visade att metall 3D-teknik inte bara tillåter dig att designa mer effektiva delar utan också kan vara kostnadseffektiv. Ziroccos kärnprodukt optimerades, tack vare deras samarbete med SDU, vilket resulterade i en mer effektiv produkt.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP