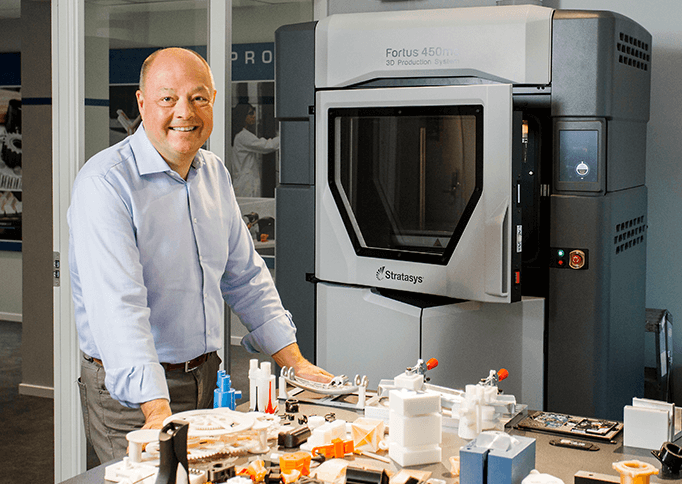

Volvo Lastvagnar i Lyon har investerat i en Fortus 3D-skrivare för att tillverka monteringsverktyg och fixturer genom additiv tillverkning. Detta har lett till betydande tids- och kostnadsbesparingar jämfört med tidigare produktion i metall.

Maximal produktivitet hos Volvo

För Volvo är maximal produktivitet avgörande, både i tillverkningen av slutprodukter och vid framställningen av monteringsverktyg och fixturer. Tidigare tillverkades dessa verktyg internt, oftast i metall – en process som varit både tidskrävande och kostsam.

Dramatiskt reducerad produktionstid

Att konstruera och tillverka verktyg i metall brukade ta Volvo cirka 30–40 dagar. Med hjälp av FDM-tekniken och termoplast kunde denna tid minskas till endast två dagar. Denna drastiska tidsbesparing har gjort Volvos produktion mer effektiv och flexibel. Additiv tillverkning gör det möjligt att möta skarpa deadlines, samtidigt som avfall och kostnader reduceras.

Obegränsat med testversioner

Den traditionella tillverkningsprocessen i metall kunde leda till onödiga kostnader, särskilt när den slutliga designen inte var helt korrekt. Med additiv tillverkning kan Volvo nu producera ett nästan obegränsat antal testversioner på bara några timmar, vilket gör att ingenjörer kan vara mer experimentella och innovativa för att förbättra produktionsflödet.

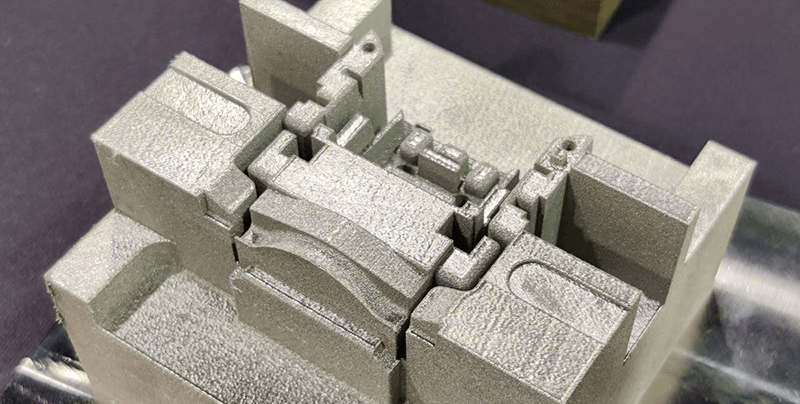

Slitstarka och lätta produkter

Inom tre månader efter att Volvo investerat i sin första Fortus 3D-skrivare hade de tillverkat över 30 olika produktionsverktyg. Dessa inkluderade slitstarka men lätta klämmor, jiggar, fixturer och en specialanpassad verktygshållare som bidrar till en mer organiserad arbetsmiljö för operatörerna.

Vill du veta mer?

Kontakta vår säljare för mer information. Vi erbjuder kostnadsfri rådgivning och vägledning för dig som överväger att investera i en professionell 3D-skrivare.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP