3D-utskrift har hyllats i över ett decennium som en “grön” tillverkningsteknik. Genom att använda en lager-för-lager-metod för att producera en del kan material sparas. Möjligheten att skapa geometriskt komplexa och lättare komponenter kan minimera energiförbrukningen i ett större system. Tillverkning av små partier eller enskilda komponenter eliminerar materialspill. Att skriva ut detaljer där de behövs minskar transportkostnader och minskar miljöpåverkan. Strategin varierar i effektivitet och påverkar är från betydande till gigantiska.

En ofta förbisedd faktor när man utvärderar additiv tillverknings gröna fotavtryck är dock materialavfall inom själva processen, och det är detta som Stratasys (Nasdaq: SSYS) tar itu med i sin Selective Absorption Fusion-plattform (SAF), Stratasys H350.

Utmaningen med överblivet pulver ur 3D-printprocesser

Bland 3D-utskriftsteknologier är polymerpulverbäddsystem särskilt benägna att generera betydande mängder avfall på grund av ett krav som ställs på att blanda in nytt oanvänt pulver vid varje ny produktionskörning. Kravet kallas ofta för ’refresh rate’. Inblandingskravet beror på det faktum att icke-sintrat pulver, som redan har genomgått en utskriftscykel, endast kan återanvändas ett begränsat antal gånger. Efter denna gräns är pulvermaterialet inte längre användbart för att printa fullgoda detaljer. För att bibehålla utskriftskvaliteten måste en del av det använda pulvret blandas med nytt material, ofta upp till 50%. Resten kasseras, vilket bidrar till ökade kostnader i printprocessen och stora mängder överblivet pulver.

För närvarande är detta kasserade material inräknat i den totala kostnaden för pulverbäddutskrift. Men med en genomsnittlig kostnad för PA-pulver på 620 SEK/kg blir den samlade ekonomiska belastning för företag som använder tekniken stor, och nå miljonkostnader per år som ett resultat av inköpt men senare kasserat pulver.

Än mer oroande är den miljömässiga påverkan. Produktionen av 1 kg PA-pulver genererar cirka 8 kg CO2e. Enligt Additive Manufacturing Research var den totala leveransen av nylonpulver 2023 6,3k metriska ton, vilket motsvarar 50k metriska ton CO2e-utsläpp—motsvarande 12 000 bilar som kör 10 000 mil vardera. Med tanke på att i minst 25% (lågt räknat) av detta material slösas bort blir trycket att minska både ekonomiska och miljömässiga kostnader tydligt.

Stratasys har identifierat denna utmaning och jobbat för att hitta en innovativ lösning. Genom sin SAF-plattform har företaget introducerat en lösning som helt kan återvinna avfall, genom konstruktion av själva maskinen och innovativ styrning av det infraröda ljuset (IR) för sintring av pulvret. Dessa innovationer skiljer sig tydligt från bland annat printprocessen Multi Jet Fusion (MJF) och är avgörande för att kunna producera fullgoda detaljer av överblivet SLS/MJF-pulver.

Hur SAF omvandlar överblivet pulver till detaljer

När pulver genomgår flera utskriftscykler förändras dess molekylstruktur. Faktorerna kedjeförlängning, samt ökningar i molekylvikt, mindre oxidation och förändringar i partikelmorfologi påverkar alla pulvrets beteende. I synnerhet krymper åldrat pulver mer och har reducerade mekaniska egenskaper efter utskrift. Detta kan orsaka kvalitetsproblem, särskilt i system som lasersintring (SLS) eller Multi Jet Fusion (MJF), där tiden mellan lagrens värmeexponering inte är konstant över hela utskriftsytan, vilket orsakar problem med de utskrivna delarna.

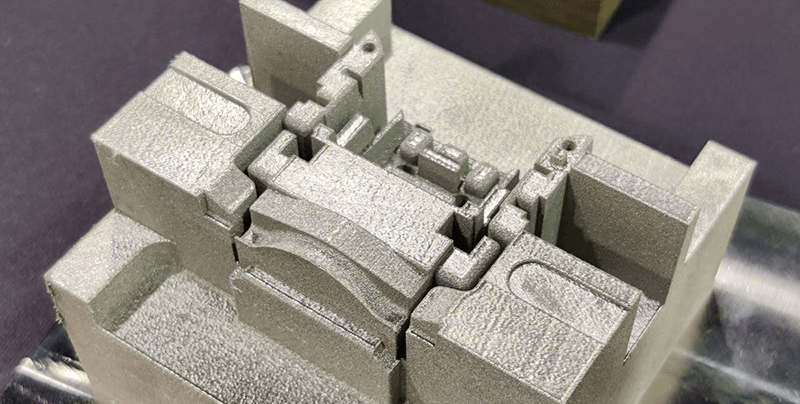

SAF övervinner dessa utmaningar med en avgörande konstruktionsskillnad: den använder en enkelriktad utskriftsvagn, till skillnad från MJF, som förlitar sig på två vagnar som rör sig i 90 grader mot varandra. Detta resulterar i att SAF-systemet exponerar varje position på byggytan lika både i uppvärmning, kylning och vid utläggning av nytt lager pulver. Resultatet är konsekvent termisk exponering över hela byggytan, vilket leder till likformigt och kontrollerat krymp i hela bygget.

På grund av denna högre grad av kontroll över värmehanteringen kan SAF effektivt återanvända använt PA-pulver som konkurrerande teknologier i värsta fall skickar i väg som avfall.

Den unika konstruktionen av H350 gör även att användaren kan packa maskinen byggutrymme betydligt tätare än andra pulverbaserade utskriftsmetorder. Packningstätheten i H350 ligger normalt på 20-25% och upp till 45% med fullgod utskriftskvalité mot normala 8-12% i SLS och MJF. Den högre packningstätheten gör att fler detaljer produceras med lägre energikonsumtion.

Gör 3D-utskrifer grönare och billigare

I praktiken erbjuder Stratasys SAF-plattform två fördelar. För det första kommer användare av SAF-system att uppleva 100% användande av all inköpt pulver. Allt inköpt pulver blir detaljer för leverans, vilket minskar den totala materialkostnaden. Än mer övertygande är dock att SAF-systemet kan återanvända avfallspulver från andra pulverbäddsteknologier, vilket gör det till en idealisk lösning för företag som vill minimera sitt miljöavtryck samtidigt som de bibehåller produktionseffektiviteten.

Till innovationen med att kunna använda restpulver från SLS/MJF i Stratasys SAF-process ska även läggas att maskinen H350 förbrukar betydligt mindre energi än motsvarande industriell AM-utrustning. Den minskade energiförbrukningen gäller både själva maskinen med även de lägre krav som H350 ställer på ventilation och temperering av produktionslokalen. Andra leverantörers krav på installationsmiljön runt maskinen ökar deras energikostnaderna drastiskt.

Flera pilotkunder, såsom Wehl Green i Spanien, har kommit i gång och producera produkter med återvunnet PA-pulver från lasersintringsskrivare och rapporterat positivt om ytfinishen och de mekaniska egenskaperna hos de utskrivna delarna. Med feedback från dessa pilotkunder är Stratasys övertygat om att SAF-systemet, med sin uppgradering för utskrift med använt PA-pulver, har hittat en unik nisch för framtidens AM-lösning.

Detta projekt har pågått internt i flera år inom Stratasys, och med branschundersökningar inom additiv tillverkning som alltmer anger hållbarhet som en högprioriterad fråga för användare av 3D-utskrift, har företaget beslutat att tillkännage detta nya initiativ i år på Formnext 2024.

Stratasys H350

H350 uppfyller industrins högt ställda krav och är speciellt utvecklad för serieproduktion av slutprodukter av bästa kvalité.

Vill du veta mer?

Fyll i dina kontaktuppgifter så kontaktar vi dig så snart vi kan. Kontoret är bemannat alla vardagar mellan klockan 08:00 – 17:00.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP