Raaco har använt sin Stratasys 3D-skrivare för utvecklingsprojekt i fem år, men under de senaste sex månaderna har produktionshjälpmedel blivit allt viktigare. Då har man använt det kolfiberförstärkta materialet ABS-CF10.

Raaco har sedan 1956 utvecklat och tillverkat innovativa och platsbesparande förvaringslösningar för både industri och professionella hantverkare runt om i världen. Raaco designar och tillverkar i Nykøbing Falster, Danmark, förvaringslösningar för allt från småföretag till Airbus Group. År 2014 ledde en specifik produktförfrågan till att Raaco investerade i sin första 3D-skrivare, en begagnad Dimension 1200ES SST, och 2017 uppdaterades den till den nuvarande modellen, en Stratasys F170.

Kolfiberförstärkt ABS optimerar produktionshjälpmedel

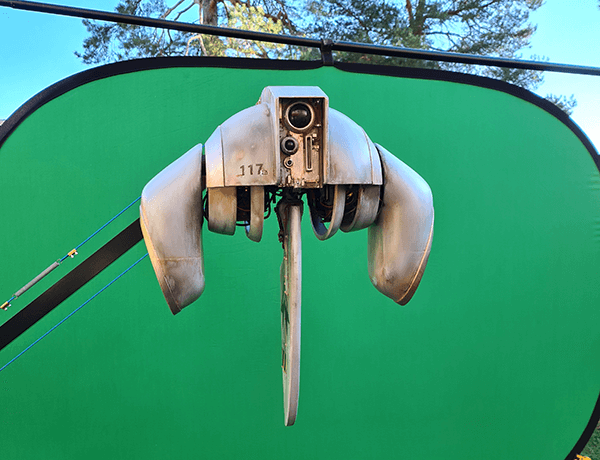

Med sin senaste investering Stratasys F170, som precis som sin föregångare är tänkt som ett utvecklingsverktyg, har Racco de senaste månaderna främst använt 3D-skrivaren för tillverkning av produktionshjälpmedel. Bland annat tillverkas robotgrepp med inbyggda vakuumkanaler för sugkoppar i ABS-CF10, ett material som är både starkare och styvare än det ASA-material som Raaco använder för vardagliga prototyper.

Genom att 3D-printa gripdon förenklas geometrin och produktionshjälpmedlets vikt reduceras, vilket ger mindre belastning på roboten eller gör det möjligt att använda en mindre och billigare robot för uppgiften.

— Tore Hermansen, Product Design Manager på Raaco.

Förutom produktionshjälpmedel har Raaco lärt sig att en prototyp som ligger så nära den färdiga produkten har ett antal ytterligare fördelar, nämligen att de 3D-printade prototyperna också kan användas för att bygga produktionslinjer.

Det handlar om allt från att köra in robotar, finjustera grafiska utskrifter och se till att monteringen av delkomponenter längs vägen är optimal, med prototypen som modell för dessa uppställningar ligger vi steget före när vi har det färdiga formverktyget.

— Tore Hermansen, Product Design Manager på Raaco.

Funktionella prototyper med additiv tillverkning

Sedan den första 3D-skrivaren köptes in har den blivit en integrerad del av produktutvecklingen. Tekniken möjliggör flera justeringar under processens gång eftersom nya iterationer kan tas fram snabbt och exakt. Oavsett om man utvecklar nya sortimentslådor eller förvaringssystem så målar och limmar Raaco sina prototyper efter behov så att de ser nästan identiska ut med den färdiga produkten. Därefter utförs funktionstester med de 3D-printade modellerna så att både ergonomi och funktion kan veriferas och godkänns innan den slutliga produktionsformen beställs.

Förr gjorde vi ett eller två försök innan vi gjorde en form för en nyutvecklad produkt, men idag gör vi ofta fem eller sex korrigeringar, vilket gör att vi slipper göra dyra och tidskrävande korrigeringar av det slutgiltiga formverktyget.

— Tore Hermansen, Product Design Manager på Raaco.

Ibland använder Raaco till och med prototypen för marknadsföringsmaterial, så de har möjlighet att marknadsföra produkter redan innan den första delen har gjutits. Allt detta är möjligt eftersom den 3D-utskrivna prototypen är praktiskt taget identisk med den slutliga produkten.

3D-printing optimerar hela produktutvecklingsfasen

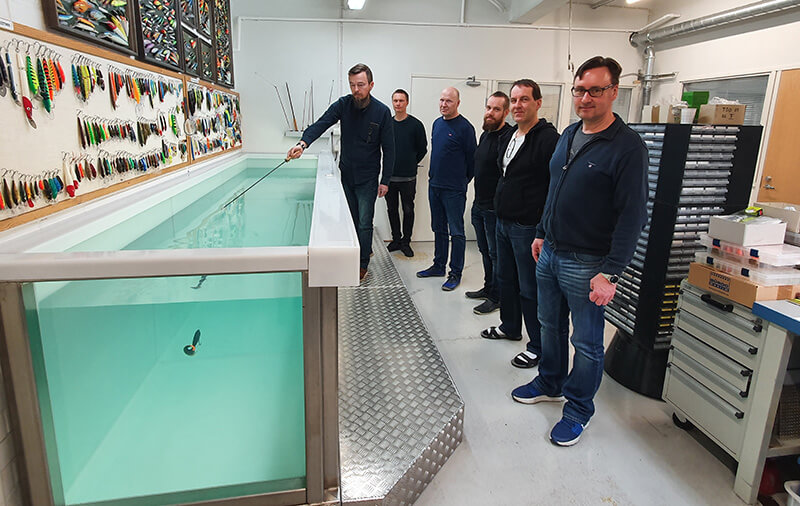

Raaco investerade i sin första 3D-skrivare när Airbus 2014 efterfrågade sortimentslådor med bland annat ett klicksystem som fixerar insatserna i botten, något som tidigare krävde en modellbyggare för att konstruera prototyper. Denna tidskrävande process innebär att man manuellt skär, formar och limmar ihop plastbitar.

Med ett behov av att designa en serie sortimentslådor där funktion och utseende ligger så nära den färdiga produkten som möjligt, samt inkludera ett klicksystem med rätt återkoppling, beslutade Raaco att investera i en 3D-skrivare. Valet föll på en Dimension SST 1200ES 3D-skrivare, som efter 3 månaders nonstop-utskrifter levererade prototyper för godkännande, bestående av kompletta 3D-utskrivna lådor där både handtag, lock och insatser med fungerande klicksystem funktionellt och visuellt ligger så nära den färdiga produkten som önskas.

Med 3D-printing kan vi se en tilltänkt produkt med händerna, vi kan godkänna ergonomin i ett handtag, vi kan testa reglage och låsfunktioner. Om justeringar behövs kan vi enkelt revidera produkten innan vi gör den slutliga gjutformen.

— Tore Hermansen, Product Design Manager på Raaco.

Sedan dess har 3D-printing varit en integrerad del av Raacos utveckling och nu även produktion.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP