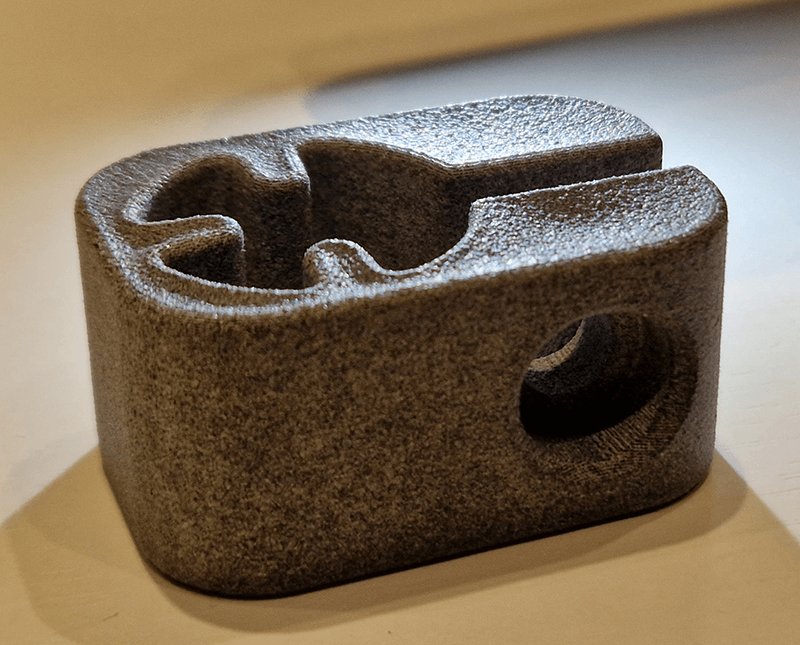

220 detaljer printade på 6 timmar med en packningstäthet på 47,5%. Jämfört med konkurrerande utskriftmetoder visar sig SAF-tekniken vara helt unik.

Protech har på kort tid utfört ett konstruktions- och tillverkningsuppdrag med målet att tillverka en serie specialanpassade clips för låsning kring ett strängsprutat rör.

Valet av produktionsmetod föll på Stratasys nyutvecklade teknik SAF (Selective Absorption Fusion). Stratasys H350 är 3D-skrivaren som använder SAF-tekniken och speciellt utvecklad för serieproduktion av slutprodukter.

1,4 minuter printtid per detalj

I ett första bygge packades 220 detaljer i fyra lager med en packningstäthet på 47,5%. Bygget tog totalt 6 timmar inklusive bygg- och nedkylningstid. Detta ger en löpande produktionstid på 1,4 minuter per detalj och allt överskottspulver kan återvinnas.

När vi jämför vårt produktionsresultat med konkurrerande utskriftsmetoder kan vi konstatera att produktiviteten ur en H350 är unik. Vid tester med annan pulverbaserad teknik kan vi se att detaljens geometri måste packas i 45 graders vinkel för att undvika sjunkningar på ytorna, ett fenomen som inte finns på H350.

Avsaknaden av fenomenet beror på den unika temperaturkontroll av printbädden i Stratasys H350 samt att spridningen av pulver och värmning sker parallellt och i samma riktning.

3D-skrivaren H350 passar industrier som har höga krav på utskriftskvalité och säkra produktionskedjor. Företag som arbetar med kommersiell utrustning, konsumtionsvaror, fordon och transport samt andra industrier som kräver hög repeternoggrannhet vid serieproduktion.

Detaljerna är printade med High Yield PA11.

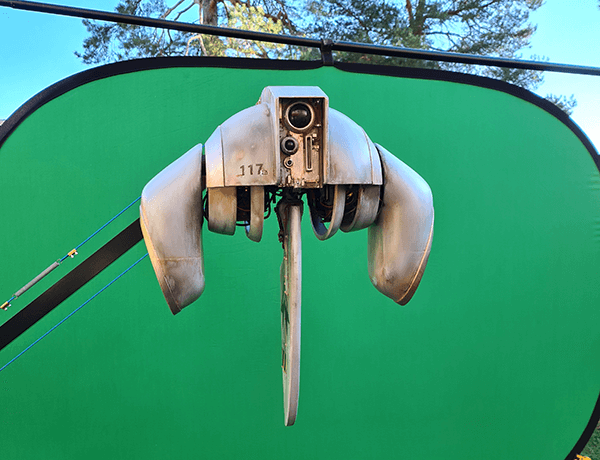

Här kan man tydligt se på detaljen till vänster, printad med konkurrerande teknik, grova sjunkningar på ytorna.

Detaljen till höger är printad i Stratasys H350.

Detalj printad med konkurrerande teknik visar grova sjunkningar på ytorna.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material P3™ / DLP

P3™ / DLP