Aerialtronics utvecklar kundanpassade drönare och använder Stratasys 3D-skrivare för att snabbt och kostnadseffektivt producera starka och lätta delar i ABS, vilket gör att de kan genomföra många iterationer utan att kostnaderna skjuter i höjden.

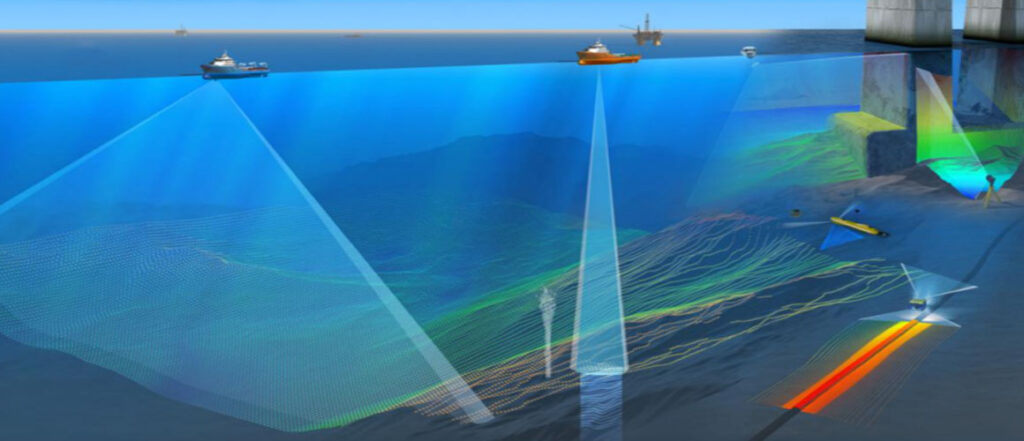

Anpassade drönare för olika kundbehov

Aerialtronics har utvecklat en standardprodukt, men som kan anpassas till enskilda kunder och användningsområden.

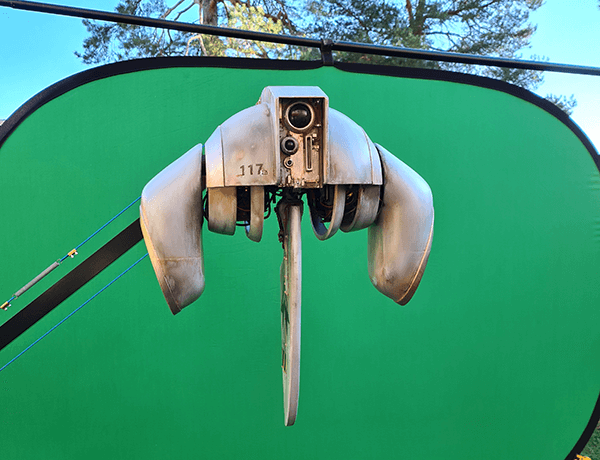

Resultatet av vårt utvecklingsarbete är Altura Zenith. De specialanpassade delarna omfattar motorernas kraft, nyttolastskapacitet, flygtid och nödvändig programvara.

— Joost Hezemans, chefskonstruktör på Aerialtronics.

Standarddelarna utgörs av motorrum, olika balansringar samt lådor och utrymmen för maskin- och programvara – allt detta kräver konstruktion och prototyper.

Utvecklingsprocessen behövde en snabbare lösning

Tidigare outsourcade Aerialtronics prototypframtagning, vilket ledde till långa ledtider och höga kostnader, särskilt då prototyper tillverkades i Asien med månaders väntetid. För att snabba upp processen byggde de upp en intern 3D-utskriftsavdelning med hjälp av Stratasys uPrint SE Plus.

Aerialtronics hade som målsättning att begränsa tidsåtgången och kostnaderna för utveckling, och sökte därför en snabbare och kostnadseffektivare lösning. I nära samarbete med Stratasys byggde företaget slutligen upp en egen 3D-utskriftsverksamhet baserat på Stratasys uPrint SE Plus 3D-skrivare.

ABSplus har perfekta viktegenskaper

Sedan Aerialtronics själva tog kontroll över prototypmodelltillverkning har de minskat de långa ledtiderna de tidigare hade. Tidsprocessen för FoU har minskat med ungefär 50 procent.

Vi gillar enkelheten i hur våra CAD-konstruktioner kan matas direkt in i en Stratasys 3D-skrivare. ABSplus har den rätta styrkan och de perfekta viktegenskaper som krävs för att bygga en fullständig flygande prototyp. En ytterligare fördel med ABSplus är att det kan användas i vår tillverkning av standarddelar.

— Joost Hezemans, chefskonstruktör på Aerialtronics.

Motorerna kan t.ex. generera en hel del värme, så det är mycket viktigt att ha ett material som tål detta samtidigt som det har rätt styrka och vikt. De 3D-utskrivna ABSplus-motorupphängningarna har dessa egenskaper.

Snabbare iterationer och förbättrade slutprodukter

Drönarnas huvudplattformar tillverkas i kolfiber, men 3D-skrivare används för delar som sensorer, videolänkar och GPS-höljen, vilket effektiviserar processen ytterligare. Tekniken ger teamet möjlighet att justera designen och testa nya delar på en daglig basis, vilket resulterar i fler iterationer och en slutprodukt av högre kvalitet.

Några typexempel är 3D-utskrivna delar som ska rymma sensorutrustning, videolänkningsutrustning och GPS-system av olika storlekar och lådor till kablar och elektroniska komponenter. Användningen av 3D-skrivare har också gett konstruktörer och tekniker mer tid till att finslipa komponenter.

Med uPrint 3D-skrivaren kan vi justera konstruktionen ena dagen och skriva ut nya delar i 3D under natten, testa, fixa lite till och skriva ut en ny som vi kan testa nästa dag. Den processen innebär att konstruktioner har genomgått mellan fem och tio fler iterationer än tidigare. Vi har kunnat skriva ut mer i 3D, se mer och flyga mer än vad som var möjligt tidigare. Tack vare 3D-skrivaren blir slutprodukten mycket bättre.

— Joost Hezemans, chefskonstruktör på Aerialtronics.

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP