Optimera design, produktion och reservdelstillverkning med polymer

Vill du förstå hur företag som General Motors, Radford Motors och Roush Performance använder polymera material i 3D-printning för att minska vikt, kapa ledtider och förenkla tillverkningen? Denna guide visar hur polymerer ersätter metall i fordonstillverkning – med bättre flexibilitet, hållbarhet och ekonomi som resultat.

Lär dig vilket material som passar var i tillverkningskedjan – från prototyp till låg- och högvolymsproduktion. Detta får du veta i guiden:

Vilket material för vilket ändamål?

- Produktutveckling (mock-ups, prototyper, visuella modeller)

- Produktionsstöd (fixturer, jiggar, verktyg)

- Slutproduktion (låga till höga volymer, reservdelar)

Praktiska exempel från industrin

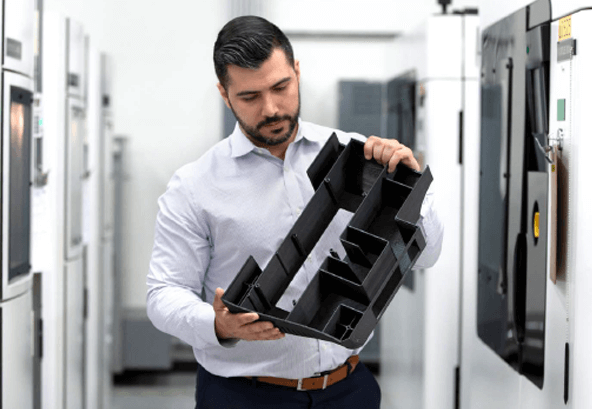

General Motors ersatte tunga ståldelar i ett transportband med 3D-printade nylonkomponenter och sparade 75 % i ledtid. Radford Motors använde FDM för att tillverka dashboards i sin Lotus Type 62-2, medan Roush Performance producerade tusentals delar till Ford F-150 – snabbare och till lägre kostnad än formsprutning.

Så väljer du rätt material för varje steg i tillverkningen

Få insikter om material som tål UV-ljus, kemikalier, höga temperaturer eller kräver flexibilitet och stötdämpning. Oavsett om du behöver slitstarka verktyg eller transparenta detaljer med perfekt finish – rätt polymer gör skillnad.

Prestanda jämfört med metall

Polymerer väger mindre, kräver mindre underhåll och kan formas snabbare än metall – utan att kompromissa med styrka. I många fall är de ett bättre val för både funktion och ekonomi.

Ladda ner guiden och få en komplett översikt över de mest använda polymera materialen inom fordonsindustrin – direkt i din inkorg.

Ladda ner white paper

Fyll i dina uppgifter så skickar vi dokumentet till din mejl.

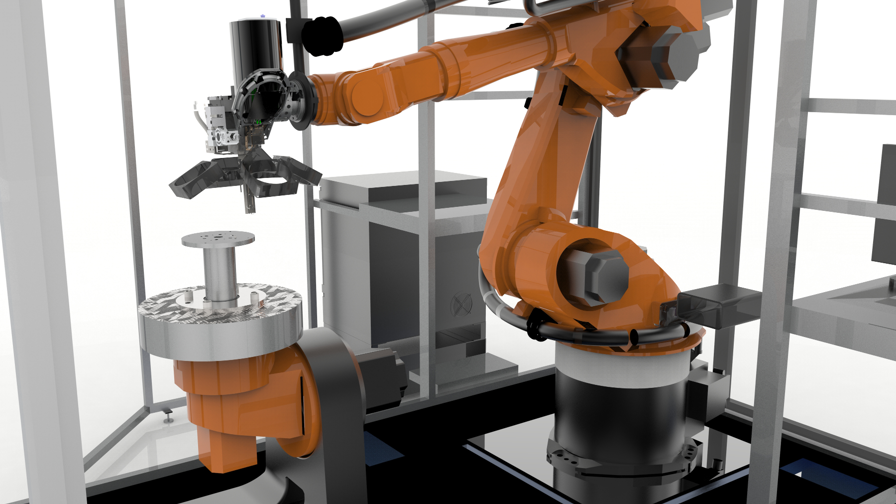

Äldre 3D-skrivare

Äldre 3D-skrivare FDM® Material

FDM® Material PolyJet™ Material

PolyJet™ Material SAF™ Material

SAF™ Material P3™ / DLP

P3™ / DLP